Cal aérea

A cal é obtida a partir da calcinação da rocha calcária, composta principalmente por óxidos de cálcio e pequenas quantidades de impurezas como óxidos de magnésio, sílica, óxidos de ferro e óxidos de alumínio. O processo de fabricação consiste resumidamente na extração da rocha e queima (calcinação). O produto da queima é chamado de cal viva ou virgem. A obtenção da cal virgem pode ser expressa pela seguinte equação química:

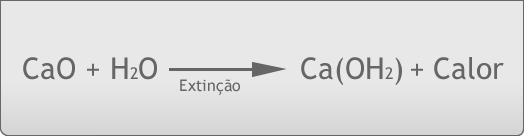

O produto resultante da calcinação é formado predominantemente por óxido de cálcio (CaO), mas para ser utilizada como aglomerante a cal precisa ser transformada em hidróxido, o que se consegue com a adição de água. A adição de água em obra é chamada de extinção e o produto resultante é a cal extinta. Quando esse processo é realizado ainda em fábrica tem-se a cal hidratada, como estudaremos mais adiante. A equação química que ilustra o processo de extinção é apresentada abaixo;

A cal viva ou virgem normalmente apresenta-se em forma de grãos de grande tamanho e estrutura porosa ou em pó. Já a cal hidratada é encontrada em forma de flocos ou em pó. Ambas apresentam a coloração branca.

- As caraterísticas da rocha de origem influenciam diretamente a composição química da cal. Segundo Oliveira (2008), quanto à composição, a cal pode ser classificada em:

- Cal cálcica: composta por no mínimo 75% de óxidos de cálcio (CaO). Esse tipo de cal possui como caraterística a maior capacidade de sustentação da areia.

- Cal magnesiana: possui no mínimo 20% de óxidos de magnésio (MgO) em sua composição. Quando utilizada em argamassas, esse tipo de cal dá origem a misturas mais trabalháveis.

Como vimos anteriormente, a adição de água à cal feita em obra é chamada de extinção. Esse processo é feito em tanques próprios e quando a água é adicionada inicia-se uma reação onde há liberação de calor. Na variedade cálcica, a reação é violenta, com grande liberação de calor, podendo atingir temperaturas da ordem de 400° em tanques fechados. Na variedade magnesiana, a reação é mais lenta, com menor geração de calor.

Nesse sentido, é interessante conhecer o comportamento da cal durante o processo de extinção para avaliar a maneira mais segura de manusear o material. Oliveira (2008) recomenda um teste simples que pode ser feito em obra e consiste em colocar num balde 2 a 3 pedaços de cal (aproximadamente 1/2 kg cada) e encobri-los com água. Se a extinção ocorrer em menos de 5 minutos, a cal é classificada como extinção rápida. Se a extinção ocorrer num intervalo de tempo de 5 a 30 minutos, o material é classificado como de extinção média e caso demore mais de 30 minutos é classificado como extinção lenta.

Conhecido o tipo de material, pode-se definir a maneira mais adequada de realizar a extinção. A cal de extinção rápida deve ser adicionada à agua de maneira lenta para controlar a violência da reação. Para a cal de extinção média deve-se adicionar água até submergir parcialmente o material, enquanto na cal de extinção lenta a adição de água deve ser suficiente para apenas umedecer o material.

- Além do desprendimento de calor, a extinção da cal tem como consequência o aumento de volume da pasta, também chamado de rendimento. Petrucci (1975) apresenta a classificação da cal em dois tipos, de acordo com o rendimento:

- Cal gorda: possui rendimento superior a 1,82, ou seja, uma unidade de volume de cal dá origem a mais de 1,82 unidades de volume de pasta. A variedade cálcica é um exemplo de cal gorda.

- Cal magra: possui rendimento inferior a 1,82; ou seja, uma unidade de volume de cal dá origem a menos de 1,82 unidades de volume de pasta. A cal magnesiana é um exemplo de cal magra.

- Após a adição de água, a mistura é deixada em repouso num processo conhecido como envelhecimento da pasta. O período de envelhecimento varia de acordo com o formato do material:

- Cal em pedra: o período de envelhecimento varia de 7 a 10 dias, quando a variedade é cálcica e 2 semanas para a cal magnesiana.

- Cal em pó: o período de envelhecimento mínimo é de 24 horas.

Após o processo de extinção, a cal é utilizada na composição de argamassas sendo misturada em proporções adequadas com cimento e areia. Segundo Oliveira (2008), as argamassas de cal têm consistência mais ou menos plástica e endurecem por recombinação do hidróxido com o gás carbônico (CO2) do ar, reconstituindo o carbonato original, cujos cristais formados ligam de maneira permanente os grãos do agregado utilizado. Dessa forma, o endurecimento das argamassas de cal se processa de fora para dentro, exigindo certa porosidade que permita a evaporação da água e a penetração do gás carbônico.

A cal hidratada difere da virgem por seu processo de hidratação ser feito em usina. A cal viva é moída e pulverizada e o material moído é misturado com uma quantidade exata de água. Após, a cal hidratada é separada da não hidratada e de impurezas, por processos diversos.

A cal hidratada possui como vantagens a maior facilidade de manuseio, transporte a armazenamento, além de maior segurança, principalmente quanto a queimaduras, pois o produto encontra-se pronto para ser usado, eliminando as operações de extinção e envelhecimento. Oliveira (2008) aponta como desvantagens da cal hidratada o menor rendimento, a menor capacidade de sustentação da areia e o fato de as misturas, onde é empregada, resultarem em argamassas menos trabalháveis.

- A cal hidratada pode ser encontrada em diversas embalagens: 8kg, 20kg, 25kg ou 40kg. Normalmente estão disponíveis no mercado três tipos de material:

- CH – I: Cal hidratada especial (tipo I);

- CH – II: Cal hidratada comum (tipo II);

- CH – III: Cal hidratada com carbonatos (tipo III)

A nomenclatura diferenciada é consequência das diferentes propriedades químicas e físicas de cada produto. As cales do tipo CHI e CHII são as mais empregadas na construção civil por possuírem maior capacidade de retenção de água e de areia, tornando-as mais econômicas.

Na construção civil, a cal é utilizada principalmente em argamassas de assentamento e revestimento, pinturas, misturas asfálticas, estabilização de solos, fabricação de blocos sílico-calcários, indústria metalúrgica, etc. A adição de cal às argamassas proporciona melhorias em muitas características da mistura. O uso da cal propicia o aumento de trabalhabilidade da mistura, o que também contribui para tornar as argamassas mais econômicas pela possibilidade de aumento na quantidade de agregados. O custo reduzido da cal também contribui para tornar seu uso atrativo.

O uso de cal nas argamassas também aumenta a retenção de água, o que melhora a aderência entre os elementos da construção, pois a argamassa cede água gradativamente para os elementos onde é empregada. Outra contribuição da cal nas argamassas é a redução do fenômeno de retração, que é a diminuição de volume capaz de gerar o aparecimento de fissuras. Os revestimentos feitos de argamassa de cal e areia devem ser executados em camadas finas, com intervalo de aproximadamente 10 dias entre uma camada e outra para possibilitar o endurecimento completo do material.

As pinturas à base de cal possuem propriedades fungicidas e bactericidas. Além disso, a cal pode ser utilizada para a separação da escória, que é um resíduo da fabricação de aço para a construção civil.

Em obra deve-se evitar o recebimento da cal quando a embalagem estiver danificada e quando o material não deve ficar estocado por longos períodos. O produto deve ser armazenado em pilhas de, no máximo, 20 sacos, em local fechado e sobre estrados ou chapas de madeira.