Para dar prosseguimento aos nossos estudos sobre aglomerantes, vamos tratar dos aglomerantes hidráulicos. Você lembra o que são os aglomerantes hidráulicos?

Conforme estudamos na lição anterior, os aglomerantes hidráulicos são produtos que possuem a característica de conservarem suas propriedades aglomerantes em presença de ar e água, mas seu endurecimento ocorre sob influência exclusiva da água. Como principais aglomerantes hidráulicos podemos citar o cimento e a cal hidráulica.

Cimento

O cimento é um aglomerante hidráulico produzido a partir de uma mistura de rocha calcária e argila. A calcinação dessa mistura dá origem ao clinker, um produto de natureza granulosa, cuja composição química é constituída essencialmente de silicatos hidráulicos de cálcio, com certa proporção de outras substâncias que modificam suas propriedades ou facilitam seu emprego.

- De acordo com Oliveira (2008), entre os constituintes fundamentais do cimento (95 a 96%) podemos citar:

- Cal (CaO);

- Sílica (SiO2);

- Alumina (Al2O3)

- Óxido de Ferro (Fe2O3)

- Magnésia (MgO) – em proporção máxima de 5%

- Impurezas

A mistura dessas matérias-primas e a exposição à temperatura de fusão dão origem ao clinker. Como consequência desse processo, ocorrem combinações químicas que resultam na formação dos seguintes compostos, cujas proporções influenciam diretamente nas propriedades do cimento:

- Silicato Tricálcico (C3S): esse componente contribui para a resistência da pasta em todas as idades. O cimento, ao ser misturado com a água, começa a sofrer reações químicas, fenômeno que chamamos de hidratação. Durante a hidratação do cimento há liberação de certa quantidade de calor, chamado calor de hidratação, o qual será abordado mais adiante. O silicato tricálcico é um dos componentes que mais libera calor durante as reações de hidratação do cimento.

- Silicato Bicálcio (C2S): contribui para o endurecimento da pasta em idades avançadas e contribui pouco para a liberação de calor na hidratação do cimento.

- Aluminato Tricálcico (C3A): contribui para a resistência no primeiro dia, para a rapidez de pega e é o componente que mais libera calor na reação de hidratação;

- Ferroaluminato de Cálcio (C4AFe): apresenta pouca influência nas caraterísticas da pasta.

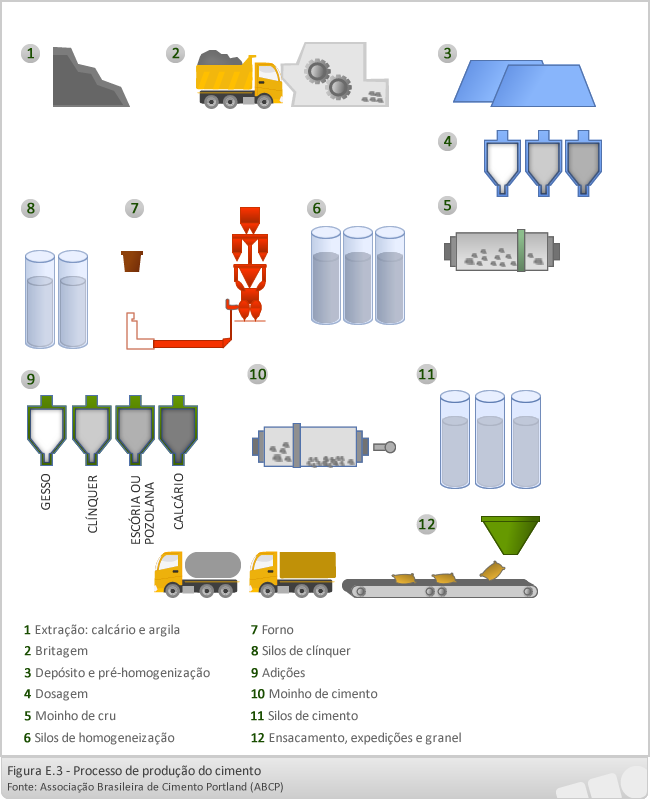

De acordo com a ABCP (2011) o processo de fabricação do cimento passa pelas seguintes etapas: extração, britagem e depósito das rochas, mistura das matérias-primas, homogeneização, queima, resfriamento, adições e moagem. Como mencionado no início deste texto, o cimento tem como principais matérias-primas a rocha calcária e a argila. Ambos os materiais são extraídos de depósitos naturais chamados jazidas e, no caso da rocha calcária, é necessário realizar um processo de britagem após a extração para reduzir as dimensões do material ao tamanho adequado.

Em seguida, as matérias-primas são armazenadas em local específico de onde são encaminhadas para a dosagem, que consiste em realizar a mistura da rocha calcária e da argila em proporções adequadas. Essa primeira mistura é chamada de farinha crua e é encaminhada a moinhos específicos para a redução do tamanho dos grãos e homogeneização do material. Para aperfeiçoar a mistura de seus componentes, a farinha pode ainda passar por estruturas verticais, chamadas silos de homogeneização que realizam a mistura dos materiais por processos pneumáticos e de gravidade.

A seguir a mistura é encaminhada a fornos rotativos, onde ocorre a queima do material, processo conhecido como clinquerização e realizado a temperaturas da ordem de 1400°C. O resultado desta queima é o clinker, que ao sair do forno é encaminhado ao processo de resfriamento.

Como estudaremos mais adiante, o cimento pode ser composto por outros materiais além do clinker. Esses materiais, chamados de adições, são produtos geralmente de baixo custo que melhoram algumas propriedades do cimento, além de baratear o custo de produção. Após o resfriamento são feitas as adições necessárias ao clinker e essa nova mistura de materiais é encaminhada ao processo de moagem, onde o material é transformado em pó. O cimento resultante da moagem é avaliado segundo alguns critérios de qualidade e após essa avaliação está pronto para a comercialização. Uma ilustração resumida do processo é apresentada na figura E.1.

O processo de produção descrito tem influência sobre algumas propriedades físicas e químicas do cimento que explicam o comportamento do produto quando de sua aplicação. Entre as principais caraterísticas físicas do cimento está a finura, que corresponde ao tamanho dos grãos ou superfície específica do cimento. Em resumo, a finura é uma propriedade que influencia diretamente a velocidade da reação de hidratação do cimento, pois a hidratação ocorre em função do contato do cimento com a água. Quanto maior a finura, menor será o tamanho do grão do cimento, maior será a superfície exposta e, portanto, maior a velocidade de reação.

Difícil de entender? Vamos imaginar o seguinte: você tem duas caixas do mesmo tamanho e vamos chamá-las de caixa “A” e caixa “B”. A caixa “A” está cheia de bolas com 20 cm de diâmetro e a caixa “B” está cheia de bolas com 10 cm de diâmetro. Se você tivesse que encapar com um plástico cada uma das bolas das duas caixas, em qual caixa você gastaria mais plástico?

Provavelmente você gastaria mais plástico para encapar as bolas da caixa B, pois como o diâmetro delas é menor, há mais bolas na caixa. Dessa forma, apesar do diâmetro ser menor, a área de exposição das bolas que seria recoberta com plástico é maior na caixa “B” do que na caixa “A”. Além disso, na caixa B há menos espaços vazios entre uma bola e outra, o que contribui para aumentar a quantidade de bolas que irão caber na caixa. Da mesma forma acontece com o cimento: quanto menor o tamanho do grão, maior a superfície exposta, pois há mais grãos e menos espaços vazios e quanto maior a superfície exposta, mais rápido a água consegue entrar em contato com cada grão, o que acelera o processo de hidratação do cimento. Ficou mais fácil entender?

Dessa forma, o aumento da finura do cimento também contribui para o aumento da resistência, da trabalhabilidade e da coesão de concretos e, em função da menor quantidade de espaços vazios, aumenta a impermeabilidade de argamassa e concreto e diminui o fenômeno de exsudação.

Mas o que é exsudação?

Você já reparou que depois de algum tempo dentro da fôrma o concreto fica com a superfície brilhante? Isso ocorre porque o concreto é uma mistura de cimento, agregados e água. Esses componentes têm densidades diferentes e por mais que estejam bem misturados existe uma tendência dos materiais mais pesados descerem e os mais leves subirem. Por essa razão, há no concreto uma movimentação dos grãos de cimento para baixo e afloramento do excesso de água expulso dos espaços ocupados pelo cimento.

Esse fenômeno é chamado de exsudação ou segregação e é extremamente prejudicial ao concreto, pois ao se deslocar à superfície da mistura a água percorre caminhos dentro da pasta que aumentam a permeabilidade da mesma, o que contribui para reduzir a resistência do concreto. Além disso, uma maior concentração de água na superfície deixa a pasta mais diluída, o que também prejudica a resistência. O fenômeno da exsudação pode ser diminuído com o aumento da finura do cimento, pois quanto mais fino é o cimento, menor é o número de espaços vazios, o que dificulta o caminho da água para a superfície do concreto.

Entre as características químicas do cimento a que merece destaque é o calor de hidratação, já mencionado anteriormente. Quando o cimento entra em contato com a água começam as reações de hidratação que liberam calor. Quando as reações diminuem de intensidade, o calor da massa de concreto também diminui e há uma tendência de ocorrer uma contração do volume de concreto, o que pode levar ao aparecimento de trincas quando a variação de temperatura for muito grande.

Determinados componentes do cimento, como o C3A possuem calor de hidratação mais elevado que outros e cimentos com grandes proporções desse componente tendem a desprender mais calor em seus processos de hidratação.

Outra característica importante do cimento é sua resistência aos agentes agressivos. Águas puras, ácidas, salgadas e provenientes de resíduos industriais podem atacar o cimento hidratado por dissolução da cal existente e após, os silicatos e aluminatos. Segundo Oliveira (2008) a resistência do cimento a agentes agressivos pode ser estimada pelo índice de Vicat, calculado pela relação entre a soma das proporções de sílica e alumina dividida pela proporção de cal presente na composição do cimento. Quando o resultado é inferior a 1, o cimento é rico em cal e mais suscetível ao ataque de agentes agressivos. Quando o índice é superior a 1, o material é pobre em cal e mais resistente aos meios agressivos.

Portanto, quanto maior a proporção de produtos calcários na composição do cimento mais suscetível ao ataque de agentes agressivos será o produto. Dessa forma, cimentos contendo adições têm maior probabilidade de resistir à ação de águas agressivas.

- Entre as adições mais utilizadas na fabricação do cimento estão:.

- Escória de alto forno: é um produto resultante da fabricação de ferro gusa que se forma pela fusão das impurezas contidas no minério de ferro dentro dos altos-fornos, juntamente com a adição de fundentes (calcário e dolomita) e as cinzas do coque (combustível usado na fusão). O resultado é um produto de natureza granular que finamente moído adquire propriedades cimentantes e quando adicionado ao cimento contribui na redução do calor de hidratação, da exsudação e da segregação em concretos.

- Pozolanas: são materiais que sozinhos não possuem a propriedade de aglomerar outros materiais entre si, mas quando misturados a outro aglomerante e na presença de umidade reagem, formando compostos com propriedades cimentantes. Como exemplos de pozolanas, podemos citar as cinzas vulcânicas, algumas rochas ígneas, argilas calcinadas, cinzas volantes, entre outras. O emprego das pozolanas como adição do cimento melhora a trabalhabilidade e resistência do concreto, além de aumentar a durabilidade e diminuir a vulnerabilidade aos meios agressivos, como ambientes marítimos e expostos a sulfatos.

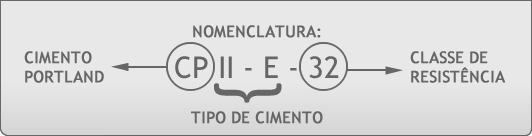

Na maioria dos casos o cimento é comercializado em sacos de papel contendo 50 kg de material ou a granel. De acordo com as adições e com a resistência à compressão mínima que atinge em 28 dias, o cimento recebe uma nomenclatura composta das seguintes partes:

O tipo de cimento é representado por números romanos seguidos ou não de letras, de acordo com a composição. Um mesmo tipo de cimento pode ter diferentes classes de resistência, representada por um número correspondente à resistência em megapascais (Mpa), obtida em ensaio específico. Segundo Oliveira (2008) o ensaio para determinar a classe de resistência do cimento é descrito em detalhes na NBR 7215 e de forma resumida consiste em moldar amostras (também chamadas de corpos-de-prova) de uma argamassa composta por 1 medida do cimento a ser analisado e 3 medidas de areia.

As amostras são mantidas em condições adequadas e ensaiadas em idades de 1, 3, 7 e 28 dias. Os resultados mínimos de resistência devem ser de 8 Mpa na idade de 3 dias, 15 Mpa na idade de 7 dias e 25 Mpa na idade de 28 dias. A resistência mínima aos 28 dias é a classe de resistência do cimento.

Quanto à composição e classe de resistência, o cimento pode ser dividido em diferentes tipos, conforme é apresentado a seguir:

- Cimento Tipo I (CP I):

- Também chamado de Cimento Portland comum. É composto em sua maior parte por clinker, contendo uma pequena adição de gesso (aproximadamente 5%) que age como retardador da pega. A NBR 5732 é a norma que trata deste tipo de cimento e estabelece 3 classes de resistência para o mesmo: 25 Mpa, 32 Mpa e 40 Mpa. Este tipo de cimento também pode receber adição de pequena quantidade de material pozolânico (1 – 5%), recebendo a denominação de CP I-S. É indicado para construções que não necessitem de condições especiais e não apresentem exposição a agentes agressivos, como águas subterrâneas, esgotos, água do mar e presença de sulfatos. Por utilizar muito clinker seu custo de produção é elevado e por isso é pouco fabricado.

- Cimento Tipo II (CP II):

- Recebe a adição de materiais de baixo custo o que confere propriedades especiais ao cimento. A norma que trata deste tipo de cimento é NBR 11578 e as classes de resistência em que o mesmo pode ser fabricado são 25 Mpa, 32 Mpa e 40 Mpa. As adições e aplicações recomendadas para cada tipo desse cimento são apresentadas na tabela abaixo:

- Cimento Tipo III (CP III):.

- Também chamado de Cimento Portland de alto-forno, caracteriza-se por conter adição de escória em teores que variam de 35% a 70%. Este tipo de cimento confere baixo calor de hidratação, maior impermeabilidade e durabilidade e maior resistência a sulfatos às misturas onde é empregado. Recomendado para obras de grande porte e sujeitas a condições de alta agressividade (barragens, fundações, tubos para condução de líquidos agressivos, esgotos e efluentes industriais, concretos com agregados reativos, obras submersas, pavimentação de estradas, pistas de aeroportos). Por ser recomendado para obras de grande porte e onde haverá grande consumo é frequentemente comercializado à granel (não em sacos) e sob encomenda. A norma que trata deste cimento é a NBR 5735, a qual estabelece 3 classes de resistência para este tipo de cimento: 25 Mpa, 32 Mpa e 40 Mpa.

- Cimento Tipo IV (CP IV):

- Também chamado de Cimento Portland pozolânico, possui adição de pozolana em teores que variam de 15% a 50%, que conferem alta impermeabilidade e durabilidade às misturas em que são empregados. É recomendado para obras expostas à ação de águas correntes e ambientes agressivos. Em longo prazo, eleva a resistência mecânica de concretos, quando os mesmo são comparados a concretos similares feitos com cimento comum. É fabricado nas classes de resistência de 25 Mpa e 32 Mpa, de acordo com a NBR 5736.

- Cimento Tipo V (CP V - ARI):

- Este tipo de cimento confere alta resistência inicial nas primeiras idades dos concretos onde é aplicado. O cimento tipo ARI ou alta resistência inicial, não possui nenhuma adição especial. A capacidade de desenvolver a resistência mais rápido que os demais cimentos é resultado do processo de fabricação diferenciado, principalmente quanto à composição do clinker, que possui um percentual diferenciado de argila, e à moagem do material, que é mais fina quando comparada aos demais cimentos. Como consequência, a hidratação ocorre de maneira mais rápida. É indicado para obras em que seja necessária a desforma rápida do concreto, na confecção de elementos pré-moldados, blocos, postes, tubos, entre outros. A norma que trata deste tipo de cimento é a NBR 5733, que estabelece a resistência mínima para ensaios específicos com este tipo de cimento, conforme tabela abaixo:

- Cimento Resistente a Sulfatos (RS):

- De acordo com a ABCP, qualquer dos cimentos já estudados pode ser resistente a sulfatos, desde que se enquadre em alguns requisitos como teor do componente químico C3A do clinker inferior a 8% e teor de adições carbonáticas de no máximo 5%. Os cimentos do tipo alto-forno também podem ser resistentes a sulfatos quando contiverem entre 60% e 70% de escória granulada de alto-forno, em massa. Os cimentos do tipo pozolânico que contiverem entre 25% e 40% de material pozolânico em massa também apresentam comportamento satisfatório quando expostos à ação de águas sulfatadas. O cimento resistente a sulfatos é recomendado para uso em redes de esgotos de águas servidas ou industriais, água do mar e em alguns tipos de solos, ambientes onde este agente agressivo pode estar presente.

- Cimento Aluminoso:

- Resulta do cozimento de uma mistura de bauxita e calcário. De acordo com Oliveira (2008) este tipo de cimento possui pega lenta, porém, alcança altas resistências em pouco tempo (31,5 Mpa em 2 dias; 40 Mpa em 28 dias). A reação de hidratação é intensa e desenvolve grandes quantidades de calor. Sua principal utilização é como cimento refratário, resistindo a temperaturas superiores a 1.200ºC, podendo chegar a 1.400°C em misturas com agregados convenientemente escolhidos. Não é fabricado no Brasil.

- Cimento Branco (CPB):

- Possui coloração branca em função das matérias-primas utilizadas na sua fabricação (caulim no lugar da argila), que possuem baixos teores de óxido de ferro e manganês. Além disso, são observadas condições especiais durante o processo de fabricação. O cimento branco pode ser do tipo estrutural ou não-estrutural. O CPB estrutural é utilizado em concretos brancos para fins arquitetônicos e é fabricado nas classes de resistência 25 MPa, 32 MPa e 40 Mpa. O CPB não estrutural é utilizado para rejuntamento de azulejos e aplicações não estruturais. Em ambos os casos, o cimento pode ser associado a pigmentos, o que resulta nos concretos coloridos.

| TIPO DE CIMENTO | ADIÇÃO |

USOS RECOMENDADOS |

CP II – E |

Adição de escória granulada de alto-forno em proporções que variam de 6 a 34% e que confere baixo calor de hidratação ao cimento. |

Estruturas que exijam um desprendimento de calor moderadamente lento e que possam ser atacadas por sulfatos. |

CP II – Z |

Adição de material pozolânico em proporções que variam de 6 a 14% o que confere menor permeabilidade à pasta onde são aplicados. |

Obras subterrâneas, marítimas e com presença de água, pré-moldados, concreto protendido. |

CP II – F |

Adição de material carbonático (também chamado de fíler) em proporções que variam de 6 a 10% |

Obras de concreto armado, argamassa de assentamento e revestimento, pisos e pavimentos, todos em meio não-agressivo. |

| Idade | Resistência Mínima |

1 dia |

14 MPa |

3 dias |

24 MPa |

7 dias |

34 MPa |

|

||||

|